Von NIO zu IO: STIWA optimiert die Nacharbeit

Durch das gezielte Zurverfügungstellen von Daten können Prozesse langfristig stabil gehalten werden.

Die gleiche Routine jeden Tag beizubehalten mag sich sicher anfühlen, aber sie führt nicht zu Verbesserungen. Legen Sie das Fundament für eine intelligentere Produktion und ermöglichen Sie bessere, datengestützte Entscheidungen.

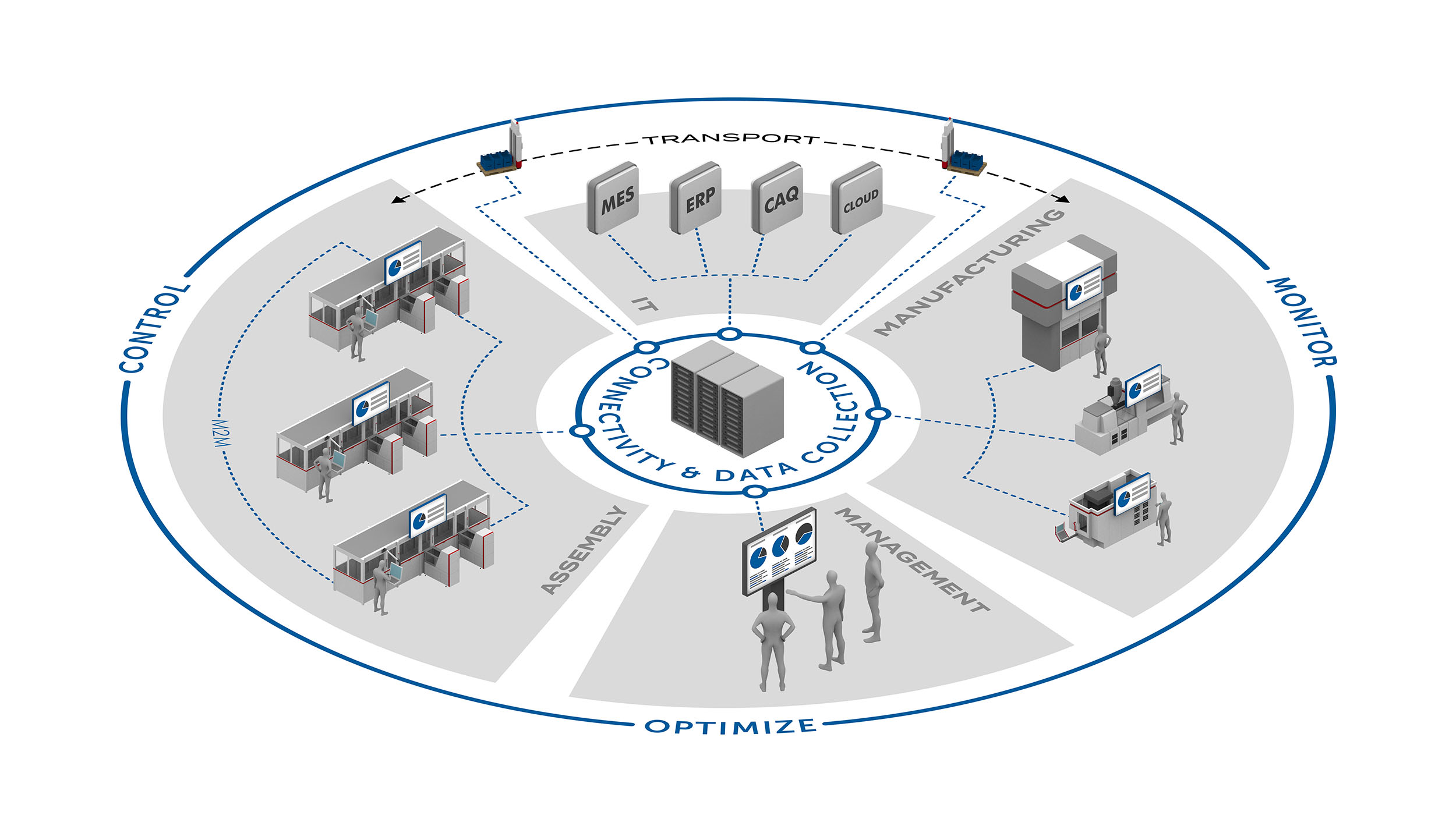

Nutzen Sie das volle Potenzial Ihrer Produktion mit Echtzeit-Einblicken, automatisierter Datenerfassung und nahtloser Integration in Ihre bestehenden IT-Systeme. Optimieren Sie Ihre Abläufe und minimieren Sie Stillstände mit standardisierten KPIs und intelligenten Werkzeugen, die smartere und schnellere Entscheidungen ermöglichen – für höhere Rentabilität und mehr betriebliche Effizienz.

höhere OK-Ausbringung

geringere Ausschussquote

schnelleren Produktionsanlauf

Gesteigerte Effizienz

Schnellerer Hochlauf, weniger Wartung.

Höherer Output

Mehr OK-Teile, weniger Ausschuss.

Kosteneinsparungen

Automatisierung reduziert Verschwendung und Stillstände.

Bessere Entscheidungsfindung

Echtzeitdaten und Transparenz.

Schnelle Reaktion

Produktionsprobleme schnell erkennen und beheben.

Expertenunterstützung

Begleitung über den gesamten Maschinenlebenszyklus.

Skalierbarkeit

Systeme, die mit Ihren Anforderungen wachsen.

Cyber-Sicherheit

Sichere Maschinenkommunikation.

Zukunftssicher

Integration mit KI- und Data-Science-Tools.

Echtzeit-Datenanalysen verringern die Abhängigkeit von manueller Fehlersuche, reduzieren den Aufwand und unterstützen alle Erfahrungsstufen. Das Ergebnis: reibungslose Abläufe, smartere Entscheidungen und eine konstant hohe Produktion.

Mit standardisierten Schnittstellen ermöglichen Sie eine bidirektionale Kommunikation zwischen Ihren Systemen. Wie lange können Sie es sich noch leisten von Ineffizienzen ausgebremst zu werden?

Bleiben Sie mit Echtzeit-Einblicken in Ihre Produktionsprozesse stets informiert. Haben Sie wirklich den vollen Überblick über Ihre Fertigung?

Identifizieren und beheben Sie Verluste, Abweichungen und Produktionsschwankungen schnell. Wie schnell können Sie mit Ihren aktuellen Werkzeugen auf Produktionsherausforderungen reagieren?

Steuern Sie Ihre Maschinen und Produktionslinien zentral über eine einzige Benutzeroberfläche. Ist Ihre Produktion bereit für vollständige Kontrolle?

Wir kennen diese Herausforderungen – denn auch wir haben sie erlebt. Deshalb haben wir Tools entwickelt, die das Rätselraten überflüssig machen. Mit Echtzeit-Einblicken behalten Sie die Kontrolle über Ihre Produktion, lösen Probleme schneller und treffen fundierte, datengestützte Entscheidungen, die echte Ergebnisse liefern.

Leistungseinbußen, eingeschränkter Datentransparenz oder fehlenden verwertbaren Daten – und profitieren dadurch von reibungsloseren Abläufen und besseren Ergebnissen.

Durch das gezielte Zurverfügungstellen von Daten können Prozesse langfristig stabil gehalten werden.

Durch das gezielte Zurverfügungstellen von Daten können Prozesse langfristig stabil gehalten werden. Ausreißer können so früh erkannt und abgefedert werden. Kommt es dennoch zu Fehlern im Produktionsprozess, ermöglicht STIWA schon seit vielen Jahren die Integration von Nacharbeitsplätzen im STIWA-Leitstand. Mit AMS Analysis-CI Rework stehen dazu ab sofort umfassende Analysemöglichkeiten live an der HMI zur Verfügung.

Nacharbeit ist eine Maßnahme um nicht konforme Produkte (NIO) mittels nachträglicher Bearbeitung wieder konform (IO) für die Belieferung zum Kunden zu machen. Grundsätzlich ist die Vermeidung der Nacharbeit das oberste Ziel in der Produktion. Das wird aber immer schwieriger, erklärt Alexander Meisinger, Verkauf Manufacturing Software bei STIWA Group: „Technologieführer produzieren an der Grenze des technisch Machbaren. Entsprechend komplexer werden dahinterliegende Prozesse und Abhängigkeiten. Die steigenden Kunden-Anforderungen an Präzision und Genauigkeit erhöhen die Gefahr fehlerhafter Teile im Prozess. Um Ausschuss zu vermeiden bzw. NIO-Teile und ‑Komponenten zu retten, gewinnt die professionelle, datenbasierte Nacharbeit zusätzlich zur strukturierten Prozessanalyse daher immer mehr an Bedeutung.“

STIWA optimiert die Nacharbeit

Bei STIWA lässt sich der Nacharbeitsplatz einfach in den STIWA Anlagenleitstand AMS ZPoint-CI integrieren. Die Konfiguration von Nacharbeitszielen, Nacharbeitsaktionen oder Sonderfahrten ist dadurch um ein vielfaches einfacher. Fehlergründe, Messwerte, Chargen-Informationen, Prozess-Kurven usw. werden automatisch angezeigt und ermöglichen damit schnelle Entscheidungen in der Auswahl der Nacharbeitsaktion. Mit der Nacharbeitsanalyse werden diese Aufzeichnungen direkt auf der HMI mit Daten aus Analysis-CI verknüpft. Damit kann etwa die Frage beantwortet werden, welche Nacharbeitsaktionen bei welchen Fehlern zum Erfolg geführt haben oder welche Komponenten am häufigsten eine Nacharbeit notwendig machen. Ein weiteres Analyseszenario sind Veränderungen nach Doppelprüfungen. Sie geben etwa Aufschluss über die Zuverlässigkeit der Prüfstationen.

Nachhaltige Kostenreduktion

AMS Analysis-CI Rework erhöht langfristig und nachhaltig die Qualität der Nacharbeit. Die Einsparung lassen sich auch gut beziffern, so Alexander Meisinger: „Bei einer Anlage mit 1 Mio. produzierten Teilen und einem Anlagenumsatz von rund 100 Mio. Euro pro Jahr bedeutet eine Reduktion des Ausschusses inklusive Nacharbeit von 5 auf 2 % eine Ersparnis bereits im ersten Jahr von rund 4,5 % des Anlagenumsatzes – unter Berücksichtigung aller Produktionskosten.“

Entwickelt von Herstellern mit jahrzehntelanger Praxiserfahrung in der Produktion, bietet diese anpassungsfähige und skalierbare Software volle Transparenz, senkt Kosten und unterstützt die globale Standardisierung – und das bei konstant hoher Produktqualität. Entwickelt von Experten, die Ihre Branchenherausforderungen wirklich verstehen, passt sie sich Ihren Anforderungen in jeder Phase an.

STIWA Shopfloor Software geht weit über herkömmliche MES-Lösungen hinaus, indem sie direkt auf Maschinen- und Steuerungsebene arbeitet. Sie kann SPS-Daten in Echtzeit auslesen, ohne dass eine Middleware notwendig ist. Diese tiefgehende Integration ermöglicht es, qualitativ hochwertige Daten ohne Verzögerung zu erfassen und sie für Analysen und Optimierungen zu nutzen.

Vorteil: Kunden erhalten eine detaillierte und echtzeitnahe Datengrundlage, die eine präzise Produktionssteuerung, Fehleranalyse und Prozessverbesserung ermöglicht.

STIWA setzt nicht nur auf die Visualisierung von Produktionsdaten, sondern bietet durch künstliche Intelligenz (KI) und Machine Learning tiefergehende Analysen. Die Software identifiziert Anomalien, Engpässe und Optimierungspotenziale automatisch und gibt konkrete Handlungsempfehlungen.

Beispiel: Die KI kann Fehlerquoten in der Nacharbeit um bis zu 30 % reduzieren und Prozesse adaptiv optimieren.

Vorteil: Kunden können durch diese datengetriebene Optimierung ihre Produktivität steigern, Stillstände minimieren und Kosten reduzieren.

Die Software ist hochgradig flexibel und kann sowohl in bestehende Produktionslinien (Brown-Field) als auch in neue, hochvernetzte Fertigungen (Green-Field) integriert werden. Dank der modularen Architektur lassen sich verschiedene Systeme wie ERP, MES, CAQ oder Maschinensteuerungen unkompliziert anbinden.

Beispiel: Ältere Maschinen ohne moderne IT-Schnittstellen können über Retrofit-Lösungen oder IoT-Adapter integriert werden, während hochautomatisierte Anlagen nativ mit der Software kommunizieren.

Vorteil: Unternehmen können schrittweise digitalisieren, ohne hohe Investitionen in neue Maschinen tätigen zu müssen, und gleichzeitig von modernen Analyse- und Optimierungstools profitieren.

STIWA Shopfloor Software ist modular aufgebaut und kann flexibel an unterschiedliche Unternehmensgrößen und Anforderungen angepasst werden – von einzelnen Maschinen bis hin zu komplexen, global vernetzten Produktionslandschaften. Unternehmen können mit einzelnen Modulen starten und die Lösung schrittweise erweitern, ohne ein komplettes System neu aufsetzen zu müssen.

Beispiel: Ein Kunde kann zunächst mit Echtzeit-Monitoring starten und später KI-gestützte Optimierungen oder Predictive Maintenance ergänzen, ohne dass ein Systemwechsel nötig ist.

Vorteil: Die Software wächst mit den Anforderungen des Unternehmens mit, bietet Investitionssicherheit und bleibt durch kontinuierliche Weiterentwicklung technologisch auf dem neuesten Stand.

Durch das gezielte Zurverfügungstellen von Daten können Prozesse langfristig stabil gehalten werden.

Durch das gezielte Zurverfügungstellen von Daten können Prozesse langfristig stabil gehalten werden. Ausreißer können so früh erkannt und abgefedert werden. Kommt es dennoch zu Fehlern im Produktionsprozess, ermöglicht STIWA schon seit vielen Jahren die Integration von Nacharbeitsplätzen im STIWA-Leitstand. Mit AMS Analysis-CI Rework stehen dazu ab sofort umfassende Analysemöglichkeiten live an der HMI zur Verfügung.

Nacharbeit ist eine Maßnahme um nicht konforme Produkte (NIO) mittels nachträglicher Bearbeitung wieder konform (IO) für die Belieferung zum Kunden zu machen. Grundsätzlich ist die Vermeidung der Nacharbeit das oberste Ziel in der Produktion. Das wird aber immer schwieriger, erklärt Alexander Meisinger, Verkauf Manufacturing Software bei STIWA Group: „Technologieführer produzieren an der Grenze des technisch Machbaren. Entsprechend komplexer werden dahinterliegende Prozesse und Abhängigkeiten. Die steigenden Kunden-Anforderungen an Präzision und Genauigkeit erhöhen die Gefahr fehlerhafter Teile im Prozess. Um Ausschuss zu vermeiden bzw. NIO-Teile und ‑Komponenten zu retten, gewinnt die professionelle, datenbasierte Nacharbeit zusätzlich zur strukturierten Prozessanalyse daher immer mehr an Bedeutung.“

STIWA optimiert die Nacharbeit

Bei STIWA lässt sich der Nacharbeitsplatz einfach in den STIWA Anlagenleitstand AMS ZPoint-CI integrieren. Die Konfiguration von Nacharbeitszielen, Nacharbeitsaktionen oder Sonderfahrten ist dadurch um ein vielfaches einfacher. Fehlergründe, Messwerte, Chargen-Informationen, Prozess-Kurven usw. werden automatisch angezeigt und ermöglichen damit schnelle Entscheidungen in der Auswahl der Nacharbeitsaktion. Mit der Nacharbeitsanalyse werden diese Aufzeichnungen direkt auf der HMI mit Daten aus Analysis-CI verknüpft. Damit kann etwa die Frage beantwortet werden, welche Nacharbeitsaktionen bei welchen Fehlern zum Erfolg geführt haben oder welche Komponenten am häufigsten eine Nacharbeit notwendig machen. Ein weiteres Analyseszenario sind Veränderungen nach Doppelprüfungen. Sie geben etwa Aufschluss über die Zuverlässigkeit der Prüfstationen.

Nachhaltige Kostenreduktion

AMS Analysis-CI Rework erhöht langfristig und nachhaltig die Qualität der Nacharbeit. Die Einsparung lassen sich auch gut beziffern, so Alexander Meisinger: „Bei einer Anlage mit 1 Mio. produzierten Teilen und einem Anlagenumsatz von rund 100 Mio. Euro pro Jahr bedeutet eine Reduktion des Ausschusses inklusive Nacharbeit von 5 auf 2 % eine Ersparnis bereits im ersten Jahr von rund 4,5 % des Anlagenumsatzes – unter Berücksichtigung aller Produktionskosten.“