Martin Schwarzenberger, Dipl.-Ing | Herbert Kiesenhofer, Dipl.-Ing

Lesedauer: 8 Min.

Best Practice

Auf einen Blick

STIWA Software erstellt einen digitalen Zwilling Ihres Produktionssystems, der Transparenz über den gesamten Lebenszyklus bietet. Von der Planung bis zur Serienfertigung wird ein durchgängiges digitales Modell entwickelt, das Zeit spart, Fehler reduziert und die Produktionseffizienz messbar steigert – ohne komplexe SPS-Programmierung und mit einheitlichen Benutzeroberflächen.

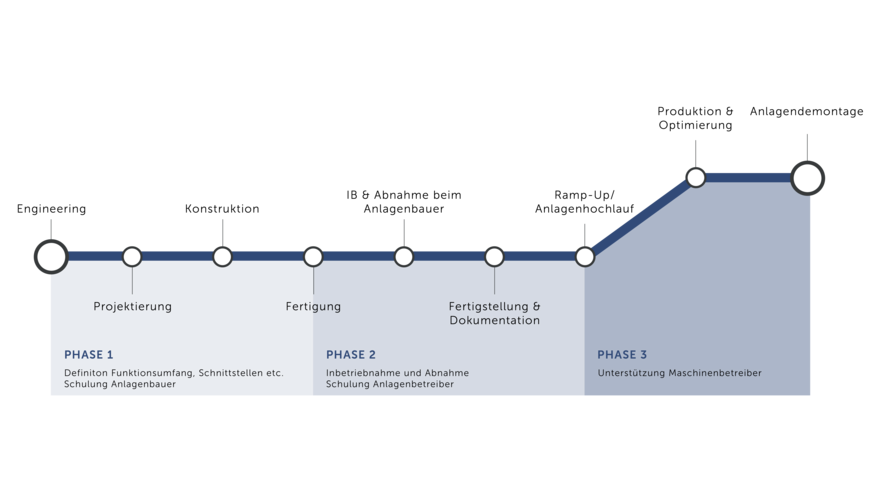

In der modernen Fertigungsindustrie macht der richtige Einsatz von Software oft den entscheidenden Unterschied zwischen durchschnittlicher und hocheffizienter Produktion aus. Als Techniker oder Ingenieur stehen Sie vor der Herausforderung, komplexe Produktionssysteme optimal zu steuern, zu überwachen und kontinuierlich zu verbessern. Die STIWA Software-Suite bietet eine umfassende Lösung, die ein System über den gesamten Lebenszyklus begleitet – vom ersten Planungsmeeting bis zur laufenden Optimierung in der Serienfertigung.

Phasenweises Vorgehen

Engineering: Das digitale Fundament legen

STIWA Software legt bereits in der Engineering-Phase das Fundament für eine reibungslose Produktion. Jedes Projekt beginnt mit einem strukturierten Kickoff-Meeting, das von STIWA-Experten moderiert wird. Dieses Meeting bringt alle Beteiligten zusammen: den Anlagenbetreiber, Projektmanager und IT-Spezialisten sowie den Anlagenbauer und sein Projektteam. Das Datenkonzept wird bereits in dieser frühen Phase erstellt – der Bauplan für das zukünftige digitale Systemmodell.

Die Rolle des moderierenden Experten kann von qualifiziertem Personal der beteiligten Organisationen übernommen werden, nicht ausschließlich von STIWA-Spezialisten.

Vorteile:

- Der Anlagenbetreiber kann sein Konzept klar definieren und sicherstellen, dass alle Anforderungen erfüllt werden.

- Der Maschinenbauer kennt alle Spezifikationen frühzeitig und minimiert spätere Änderungen, die teuer und zeitaufwändig sein können.

- Potenzielle Hardware-Anpassungen (z.B. zusätzliche Sensoren für Rückverfolgbarkeit) werden in dieser Phase identifiziert.

Detaillierte Umsetzungsschritte in der Engineering-Phase:

- Strukturierte Erfassung aller Anlageanforderungen mit standardisierten Dokumenten

- Auslegung der Steuerungstechnik mit Fokus auf die Datentechnik

- Stationsspezifische Prozessbeschreibung aus datentechnischer Sicht

- Definition der Rückverfolgbarkeitsanforderungen und entsprechender Hardware (Sensoren, Scanner)

- Definition von Schnittstellen zu anderen Systemen (ERP, MOM, CAQ) oder Maschinen (M2M)

- Erstellung des Nacharbeitskonzepts für fehlerhafte Teile

Nutzen für den Anlagenbetreiber:

- Vollständige Berücksichtigung aller Anforderungen von Anfang an

- Proaktive Identifikation zusätzlich benötigter Hardware (keine teure Nachrüstung später)

- Gewährleistung der Datenkonsistenz über alle Systemkomponenten

Nutzen für den Anlagenbauer:

- Klare Anforderungsdefinition von Beginn an

- Vermeidung kostenintensiver Änderungen in späteren Projektphasen

- Frühzeitige Integration der Software-Anforderungen in die Hardware-Planung

Projektplanung: Das digitale Modell nimmt Gestalt an

In der Projektplanungsphase übernimmt der Anlagenbauer die detaillierte Entwicklung der technischen Lösung. Er setzt die während des Engineerings entwickelten Konzepte in konkrete Pläne um und arbeitet die spezifischen technischen Details des Systems aus. Diese Phase ist geprägt von intensiver Detailarbeit seitens des Anlagenbauers.

Basierend auf dem Datenkonzept wird das digitale Maschinenmodell – ein virtueller Datenzwilling des Produktionssystems – entwickelt. Gleichzeitig entsteht die Implementation Guideline, die dem Anlagenbauer präzise Anweisungen für die Integration der STIWA-Schnittstelle in sein SPS-Programm gibt.

Präzise Spezifikation der technischen Komponenten:

- Detaillierte Spezifikation der SPS-Integration für verschiedene Steuerungssysteme und produktionsrelevante Komponenten wie Roboter, Schrauber, Prozessgeräte und deren Integration in das Gesamtsystem

- Modellierung des virtuellen Systems mit Grundsystemen (Zellen) und Modulen (Stationen)

- Detaillierte Stillstandsklassifikation für präzise Analyse von Produktionsunterbrechungen

- Definition anlagenspezifischer Sonderfunktionen wie Weichenschaltlogik, Aushärtezeiten, Handling von Bauteilen etc. für projektspezifische Produktionsprozesse

- Konfiguration von Typ- und Rezeptverwaltung für flexible Handhabung verschiedener Produktvarianten

- Intelligente Bauteilbehandlung für Verfolgung und Steuerung einzelner Teile

Nutzen für den Anlagenbetreiber:

- Ganzheitliches digitales Modell als Basis für einheitliche Analysemöglichkeiten

- Nahtlose Integration aller Systemkomponenten in ein Gesamtsystem

- Sicherstellung der notwendigen Datenerfassung für zukünftige Analysen

Nutzen für den Anlagenbauer:

- Präzise technische Spezifikationen für die Umsetzung

- Standardisierte Schnittstellen reduzieren Entwicklungsaufwand

- Unterstützung bei der Integration in bestehende Steuerungssysteme

Konstruktion und Montage: Automatische Generierung von Bedienstelle und Analyse

Die Konstruktions- und Montagephase stellt die zentrale Umsetzungsphase für den Anlagenbauer dar. Hier werden die mechanischen, elektrischen und steuerungstechnischen Komponenten entwickelt, aufgebaut und aufeinander abgestimmt.

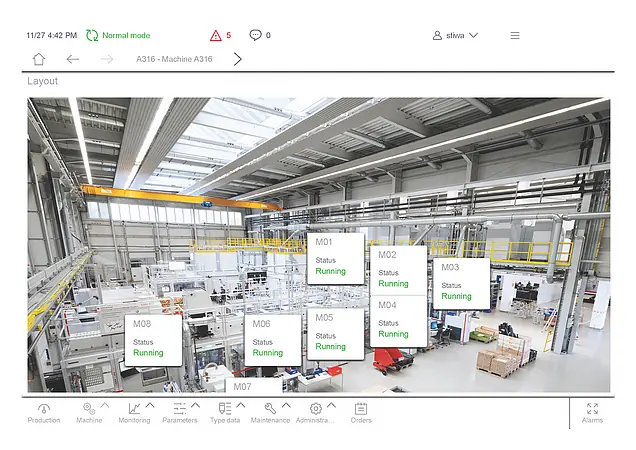

Ein Alleinstellungsmerkmal der STIWA Software ist die automatische Generierung von Bedien- und Analysesystemen direkt aus dem digitalen Systemmodell. Die Bedienstelle (STIWA Shopfloor Control) und das Analysesystem (Analysis-CI) entstehen ohne manuelle Programmierung.

Durch den frühen Einsatz von STIWA Shopfloor Control und Analysis-CI werden bereits in dieser Phase relevante Kennzahlen wie OEE, Zykluszeiten, Alarme und Stillstandsanalysen erfasst und genutzt.

Vorteile:

- Die Bedienstelle ist sofort einsatzbereit – kein späteres "Aufsetzen" auf das SPS-Programm erforderlich.

- Der Anlagenbauer spart Zeit durch vorgefertigte SPS-Bausteine.

- Der Anlagenbetreiber profitiert von einem durchgängigen digitalen Modell über den gesamten Lebenszyklus.

Technische Umsetzung und Systementwicklung:

- Automatische Erstellung der Bedienstelle mit allen Bedienoberflächen

- Generierung des Analysesystems mit relevanten Kennzahlen und Dashboards

- Automatische Erstellung von SPS-Bausteinen für die Integration in das Steuerungsprogramm

- Konfiguration aller notwendigen Schnittstellen zwischen Anlagensteuerung und Software

Nutzen für den Anlagenbauer:

- Erhebliche Zeitersparnis durch automatisch generierte SPS-Blöcke und HMI

- Reduzierte Komplexität in der SPS-Programmierung

- Volle Funktionalität für Tests bereits während der Inbetriebnahme

Nutzen für den Anlagenbetreiber:

- Durchgängiges digitales Maschinendatenmodell über den gesamten Lebenszyklus

- Frühe Vertrautheit mit dem System, das später im täglichen Produktionsbetrieb verwendet wird

- Keine Systembrüche zwischen Entwicklung und Betrieb

Inbetriebnahme und Vorabnahme: Frühe Qualitätssicherung

Die Inbetriebnahme- und Abnahmephase markiert für den Anlagenbauer den kritischen Übergang vom Aufbau zu einer funktionsfähigen Anlage. In dieser Phase wird das System erstmals als Gesamtsystem betrieben, getestet und optimiert. Der Anlagenbauer führt systematische Tests durch, behebt auftretende Probleme und justiert die Systemparameter für optimale Leistung. Mit der bereits vollständig integrierten STIWA Software steht ihm ein mächtiges Werkzeug für Diagnose, Analyse und Optimierung zur Verfügung.

STIWA Software spielt eine entscheidende Rolle bei der Qualitätssicherung während der Inbetriebnahme. Im Gegensatz zu vielen anderen Lösungen steht die volle Funktionalität bereits in dieser Phase zur Verfügung.

Die Inbetriebnahme erfolgt mit umfassender Datenkontrolle durch STIWA Shopfloor Control und Analysis-CI. Dies gewährleistet, dass:

- Alle Prozesse korrekt funktionieren

- Die Datenerfassung vollständig und präzise ist

- Die Bedienstelle bereits in der Inbetriebnahmephase alle Funktionen bietet

- Die Produktqualität von Anfang an mit objektiven Daten überwacht wird

- Frühzeitige Identifikation von Optimierungspotenzialen möglich ist

- Transparente Dokumentation der Anlagenleistung für die Abnahme erfolgt

- Die Übergabe an das Produktionspersonal durch einheitliche Bedienoberflächen erleichtert wird

Nutzen für den Anlagenbauer:

- Weniger Komplexität in der SPS durch Auslagerung von Funktionen an die STIWA Software

- Frühe Erkennung von Problemen in der Datenerfassung

- Bessere Grundlage für Diskussionen bei der Abnahme durch faktenbasierte Daten

Nutzen für den Anlagenbetreiber:

- Erprobte und standardisierte Software von Anfang an

- Sicherstellung der Datenqualität vor der Auslieferung

- Reduziertes Risiko von Problemen nach Installation beim Endkunden

Hochlauf: Datenbasierte Prozessoptimierung

In der Anlagenhochlaufphase verlagert sich der Fokus zunehmend auf den Anlagenbetreiber. Der Anlagenbauer unterstützt diese Phase und ist für die Optimierung und Feinabstimmung des Systems verantwortlich, während die Produktionsleistung schrittweise gesteigert wird. Er identifiziert und behebt Schwachstellen in enger Abstimmung mit dem Betreiber und bringt die Maschine zur vollen Produktionskapazität.

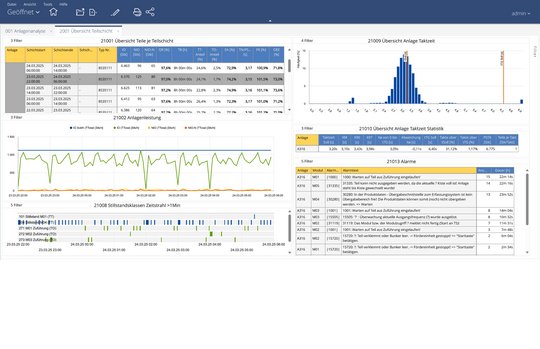

Die STIWA Software-Suite vereinfacht die kritische Phase des Maschinenhochlaufs erheblich. Ihre umfassenden Analysemöglichkeiten schaffen Transparenz und ermöglichen faktenbasierte Entscheidungen.

Während der Hochlaufphase ist faktenbasierte Analyse essentiell. STIWA Software liefert vollständige Transparenz:

- Identifikation von Trends (positiv & negativ)

- Einfache Validierung von Anpassungen ("Vorher-Nachher-Vergleich" bei mechanischen Änderungen oder Materialanpassungen)

- Objektive Datenbasis statt subjektiver Einschätzungen oder Papier-Checklisten

Umgesetzte Funktionen und Systemintegration:

- Echtzeitüberwachung aller relevanten Prozessparameter

- Trendanalysen zur frühen Erkennung von Abweichungen

- Vorher-Nachher-Vergleiche für Anpassungen und Optimierungen

- Detaillierte Untersuchung von Qualitätsschwankungen, z.B. durch Ausgangsmaterialien

- Integration der STIWA-Systeme in die IT-Infrastruktur für zentrale Benutzerverwaltung und Kommunikation mit anderen zentralen Diensten, wie ERP-Systemen

- Aufbau der M2M-Kommunikation

Nutzen für Anlagenbauer und -betreiber:

- Transparente Argumentationsbasis auf Grundlage objektiver Daten

- Klare Einblicke in Prozessqualität und Zykluszeitstabilität

- Schnellere Identifikation und Behebung von Produktionsproblemen

- Effizientere Zusammenarbeit durch gemeinsame Datenbasis

- Zuverlässige Qualitätskontrolle & Stabilitätsprüfung der Anlage

- Vollständig integrierte Benutzerverwaltung mit differenzierten Zugriffsrechten für verschiedene Benutzergruppen

- Nahtlose Integration in bestehende IT-Landschaften und Produktionssysteme

Endabnahme

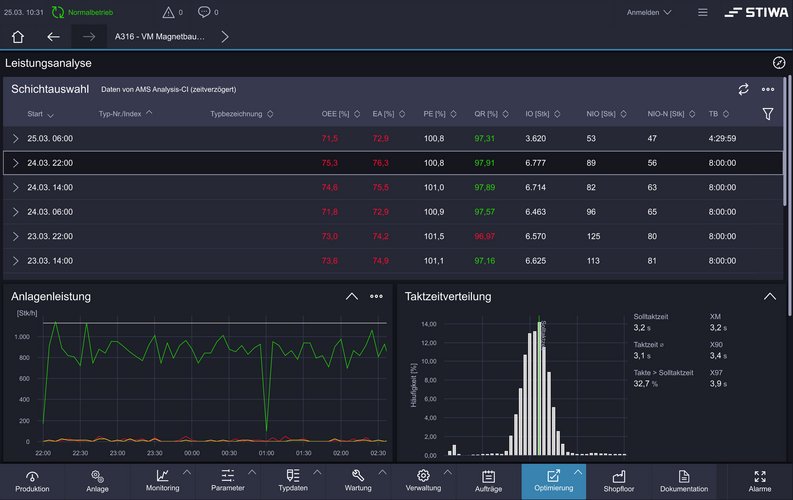

Die Endabnahme der Anlage profitiert erheblich von STIWA Software durch transparente und faktenbasierte Entscheidungsgrundlagen. Die während Inbetriebnahme und Hochlauf gesammelten Daten bieten eine objektive Basis zur Bewertung der Anlagenleistung. Das automatisch generierte Abnahmeprotokoll dokumentiert alle relevanten Kennzahlen wie OEE, Leistungseffizienz, Qualitätsrate, Verfügbarkeit und Zykluszeiten. Abnahmekriterien können präzise anhand der gesammelten Daten verifiziert werden.

Serienfertigung: Kontinuierliche Unterstützung im Tagesbetrieb

Mit dem Erreichen der Serienfertigungsphase tritt der Anlagenbauer typischerweise in den Hintergrund. Seine Rolle wandelt sich vom aktiven Gestalter zum Service- und Supportpartner, der bei Wartung, Updates oder Erweiterungen zur Verfügung steht. Er unterstützt den Anlagenbetreiber und berät, wenn Systemmodifikationen oder Erweiterungen geplant sind.

Der Anlagenbetreiber übernimmt in dieser Phase die volle Verantwortung für den täglichen Betrieb der Maschine. Sein Produktionsteam nutzt STIWA Software als zentrales Bedien-, Überwachungs- und kontinuierliches Verbesserungswerkzeug. Die Daten aus Shopfloor Control und Analysis-CI fließen in die tägliche Produktionsführung ein und bilden die Basis für kontinuierliche Verbesserungsaktivitäten und strategische Entscheidungen. Regelmäßige Software-Updates von STIWA sorgen dafür, dass das System technologisch aktuell bleibt und neue Funktionen ohne komplexe Systemänderungen genutzt werden können. Besonders wertvoll ist die Möglichkeit, Systemmodifikationen oder Typintegrationen ohne komplexe SPS-Neuprogrammierung umzusetzen, was die Flexibilität des Anlagenbetreibers erheblich steigert.

Nach erfolgreicher Inbetriebnahme unterstützt STIWA Software den täglichen Produktionsbetrieb und wächst entsprechend den Anforderungen der Anlage mit.

Die Software wird kontinuierlich aktualisiert, um neue Features und Sicherheitsupdates zu bieten:

- Regelmäßige kleine und große Software-Releases

- Service-Packs zwischen Releases

Verfügbare Systemfunktionen und Betriebsmöglichkeiten:

- Umfassende Bedien- und Überwachungsfunktionen über die STIWA-Bedienstelle

- Detaillierte Analysen für Shopfloor-Meetings und kontinuierliche Verbesserung

- Regelmäßige Software-Updates mit neuen Features und Sicherheitspatches

- Einfache Anpassung bei Systemmodifikationen ohne SPS-Neuprogrammierung

Nutzen für den Anlagenbetreiber:

- Schlüsselfertige Software für Bedienung und Analyse

- Lösung, die bei Erweiterungen und Typintegrationen mit der Anlage mitwächst

- Reduzierter Schulungsaufwand durch einheitliche Benutzeroberflächen

- Langfristige Investitionssicherheit durch regelmäßige Updates und kontinuierliche Weiterentwicklung

- Solide Entscheidungsgrundlage durch umfassende Datenanalyse für kontinuierliche Prozessverbesserungen

Möchten Sie mehr erfahren? Sind wir für Sie da!