Michael Pauditz | michael.pauditz@stiwa.com

Lesedauer: 5 Min.

Branchentrend

Forschungspartnerschaft für digitale Produktionstechnologien

Moderne Fertigungsumgebungen werden immer komplexer und erfordern agile und vernetzte Systeme. Der Schlüssel zum Erfolg in diesem Umfeld liegt in einem intelligenten Datenmanagement. Die Grundlage dafür bildet eine mehrjährige Forschungszusammenarbeit mit der TU Wien, der Universität Magdeburg und unter anderem im Rahmen eines Christian-Doppler-Labors, die umfassende Basisforschung sowie methodische Entwicklungen ermöglicht. Ergänzend dazu werden Erkenntnisse aus dem fachlichen Austausch im AutomationML (AML) Verein sowie neue Modellierungsansätze berücksichtigt. Die daraus gewonnenen Resultate fließen maßgeblich in die Entwicklung der CI4-Softwareplattform ein und prägen die digitale Produktionsstrategie.

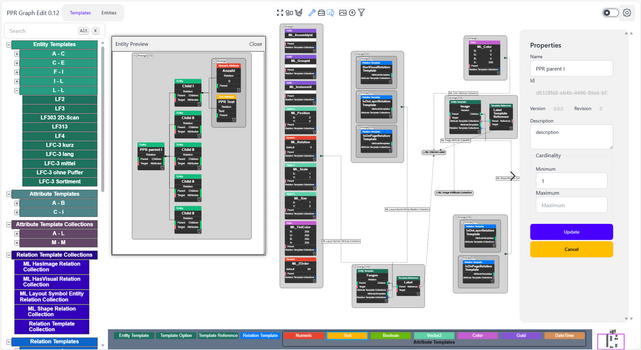

Im Mittelpunkt dieser Innovation steht das Datenmodell „Produkt, Prozess und Ressource“ (PPR). Diese strukturierte, vernetzte Grundlage verändert die Art und Weise, wie Produktionsdaten verwaltet und genutzt werden, und bildet das Fundament für eine echte digitale Transformation in der Fertigung.

Die PPR-Grundlage: Vereinheitlichung Ihrer Produktionsdaten

Das PPR-Datenmodell bietet einen ganzheitlichen Rahmen für Ihre Produktionsumgebung, indem es drei Kernelemente systematisch organisiert:

-

Produkt: Detaillierte Informationen darüber, was produziert wird.

-

Prozess: Die Abfolge der Vorgänge und Aktivitäten, die bei der Fertigung beteiligt sind.

-

Ressource: Die bei der Produktion verwendeten Geräte, Mitarbeiter und Materialien.

Durch die Verknüpfung dieser Elemente über ein standardisiertes, graphähnliches Datenmodell wird die Fragmentierung überwunden, die häufig in komplexen Fertigungssystemen auftritt, und eine einheitliche und intelligente Datenbasis geschaffen.

Entfesseln Sie entscheidende Vorteile für Ihre Fertigungsabläufe

Die Einführung des PPR-Datenmodells bietet erhebliche Vorteile, die sich direkt auf Effizienz, Flexibilität und Vorausschau auswirken:

Intelligente Produktionsplanung

Erreichen Sie mehr Flexibilität und Effizienz. Durch die Verknüpfung von Produkt-, Prozess- und Ressourcendaten lassen sich anpassungsfähigere und optimierte Produktionspläne erstellen, mit denen Sie schnell auf Veränderungen bei Nachfrage oder Angebot reagieren können.

Maximale Datennutzung

Strukturierte und zugängliche Informationen bilden die Grundlage für fortschrittliche Analysen und KI-gestützte Anwendungen. Der konsequente Erhalt von Wissen über Abhängigkeiten und Beziehungen schafft die Basis für aussagekräftige Vergleiche von Messdaten und die systematische Wiederverwendung von Entwicklungs- und Konstruktionswissen. Dadurch werden auch geschlossene Regelkreise ermöglicht, in denen Erkenntnisse aus Produktion und Betrieb gezielt zurück in Entwicklung, Planung und Optimierung fließen. Gleichzeitig stehen KI-Systemen dadurch bessere, aussagekräftigere Modelle zur Verfügung, die stärker auf Wissen und weniger auf statistischen Wahrscheinlichkeiten aufsetzen.

Digitaler Zwilling

Erzielen Sie präzise Simulationen, Analysen und Optimierungen von Produktionsprozessen durch die Kombination realer und virtueller Modelle, wobei das PPR-Datenmodell die Basis für eine effektive virtuelle Inbetriebnahme bildet.

Nachhaltige Prozessoptimierung

Implementieren Sie datengesteuerte Methoden für kontinuierliche Verbesserungen und eine effiziente, ressourcenschonende Produktion. Mit strukturierten und verknüpften Daten lassen sich Ineffizienzen schnell identifizieren und Erkenntnisse gezielt dorthin zurückspielen, wo sie Wirkung entfalten – zum Beispiel, wenn bei einer Maschine an einem Standort eine Prozessoptimierung für ein bestimmtes Produkt gefunden wird und anschließend nachvollziehbar ist, wo derselbe Prozess unter ähnlichen Rahmenbedingungen noch eingesetzt wird oder wo gleiche bzw. ähnliche Produkte gefertigt werden. So können Verbesserungen systematisch übertragen und standortübergreifend skaliert werden.

Verbesserte Transparenz

Ein einheitlicher Datenstandard ermöglicht einen nahtlosen Informationsaustausch zwischen Engineering, Produktion und Qualitätssicherung. Durch den konsequenten Erhalt von Abhängigkeiten und Beziehungen über Produktentwicklung, Prozessentwicklung, Maschinenbau und Produktion hinweg wird die Rückverfolgbarkeit entlang der gesamten Wertschöpfungskette verbessert – und Audits sowie Qualitätskontrollen werden deutlich vereinfacht.

Systematische Wiederverwendung

Treffen Sie schnelle Entscheidungen auf Basis vernetzter Informationen: Die Ableitung von Prozessen und Automatisierungslösungen aus Anforderungen der Produktentwicklung schafft ein vernetztes Informationsfundament. Durch die Rückkopplung aus der Produktion wird sichtbar, ob ähnliche Aufgabenstellungen bereits gelöst wurden und welche Lösungen sich in der Praxis bewährt haben. So lässt sich fundiert entscheiden, ob eine Neuentwicklung notwendig ist oder ob auf bestehende, erprobte Konzepte und Konstruktionen zurückgegriffen werden kann.

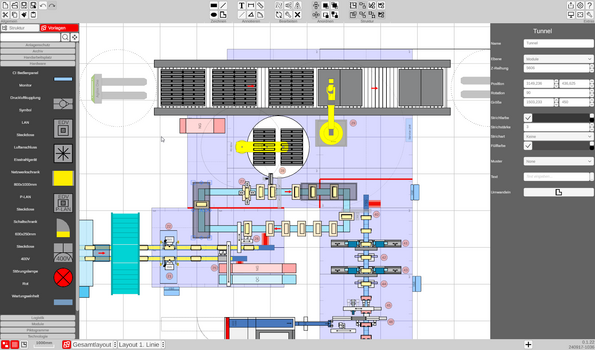

PPR und digitale Anlagenmodelle: Aufbau der digitalen Fabrik

Ein zentraler Schwerpunkt dieser Forschung liegt auf dem Austausch von Konstruktionsdaten und der Modellierung einer anpassungsfähigen Datenstruktur, die Produkt-, Prozess- und Ressourceninformationen integriert. Diese Grundlagenarbeit ist entscheidend für die Entwicklung umfassender digitaler Anlagenmodelle, die für die Ausschöpfung des vollen Potenzials des Digital-Twin-Konzepts in komplexen Produktionssystemen unerlässlich sind.

Zielsetzung

Eine einheitliche, standardisierte Datenbank ermöglicht die intelligente Verknüpfung und Bewertung von Produktionsprozessen.

Umsetzung

Die Integration des PPR-Datenmodells in unsere CI4-Softwareplattform schafft eine leistungsstarke digitale Infrastruktur für effiziente und adaptive Fertigungssysteme.

Vorteil

Unternehmen erhalten ein leistungsstarkes Werkzeug zur Analyse, Simulation und Optimierung ihrer Produktionsumgebungen.

Driving Forward: Forschungsbeiträge zu Industriestandards

Die Forschungsbemühungen zur Unterstützung des PPR-Datenmodells konzentrieren sich auf mehrere Schlüsselbereiche, die darauf abzielen, die Fertigungskapazitäten zu verbessern:

- Systemintegration: Vernetzte Datenmodelle optimieren die Zusammenarbeit zwischen Entwicklung, Produktion und Qualitätssicherung und brechen traditionelle Silos auf.

- Optimierte Datenstrukturen: Klare und standardisierte Datenformate garantieren eine effiziente Speicherung und Verarbeitung von Produktionsdaten.

- Prozessverbesserung: Durch datengestützte Analysen und Erkenntnisse wird eine kontinuierliche Optimierung der Fertigungsprozesse erreicht.

- Standardisierung und Skalierbarkeit: Diese Forschungsansätze tragen zur Etablierung neuer Industriestandards bei und fördern die Entwicklung zukunftssicherer Produktionstechnologien, die sich an Ihre Geschäftsanforderungen anpassen lassen.

David Hoffmann von der Universität Magdeburg hebt den Wert der Zusammenarbeit hervor: "STIWA als Kooperationspartner ermöglicht es uns aktuelle Erkenntnisse aus der Industrie und der Wissenschaft vergleichen und evaluieren zu können. Die konsistente und generische Datenmodellierung auf Basis von PPR, welche die Grundlage für die neue CI Suite 4 ist, unterstützt die modellgetriebene Entwicklung und eröffnet zahlreiche Einsatzmöglichkeiten, beispielsweise zur Darstellung des digitalen Zwillings einer komplexen Produktionsanlage. Der Lehrstuhl für Produktionssysteme und -automatisierung (PSA) der Universität Magdeburg wird dieses Konzept und das verfügbare Tooling für den Einsatz in Projekten und in der Lehre einplanen."

David Hoffmann

Wissenschaftlicher Mitarbeiter Universität Magdeburg

Praktische Anwendungen: Auf dem PPR-Ansatz basierende Tools

Die theoretischen Grundlagen von PPR werden durch praktische Softwaretools zum Leben erweckt:

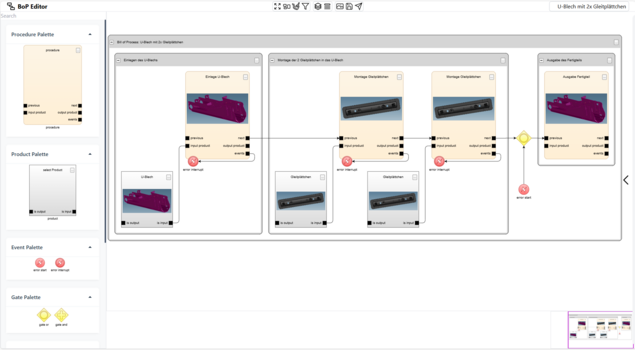

BoP-Editor:

Dieses Tool dient der Planung und Definition von Montageprozessen unter Verwendung eines BPMN-orientierten Ansatzes. Es ermöglicht die präzise Verwaltung von Montageschritten und die Erstellung von Prozesslisten, in denen die chronologische Abfolge der Vorgänge zusammen mit den spezifischen Parametern, Einstellungen und Prozesswerten aufgeführt sind, die erforderlich sind, um einzelne Komponenten in ein vollständiges Produkt zu verwandeln.

Gestalten Sie die Zukunft Ihrer Produktion

Die Entwicklung der digitalen Produktion hängt von innovativen Datenmodellen ab. Die Einführung des PPR-Datenmodells bedeutet eine Verpflichtung zu einer intelligenteren, effizienteren und nachhaltigeren Fertigung. Es ist ein strategischer Schritt zur Integration fortschrittlicher Technologien wie KI und zur Ausschöpfung des vollen Potenzials Ihrer Digital-Twin-Initiativen.

Wenn Sie Fragen haben, Sind wir für Sie da!