Simunek Walter, Dipl.-Ing

Lesedauer: 4 Min.

Best Practice

Effiziente Serienfertigung an Hochlohnstandorten durch intelligente Shopfloor Software Lösungen

Fertigungsunternehmen in Hochlohnregionen wie Europa stehen in einer globalisierten Wirtschaft vor besonderen Herausforderungen. Ihr Erfolg hängt maßgeblich von zwei kritischen Faktoren ab: Effizienz und Produktivität. Nur durch konsequente Optimierung dieser Faktoren lassen sich dauerhafte Wettbewerbsvorteile schaffen, insbesondere in der hochvariablen Serienfertigung.

Die Herausforderung moderner Fertigung

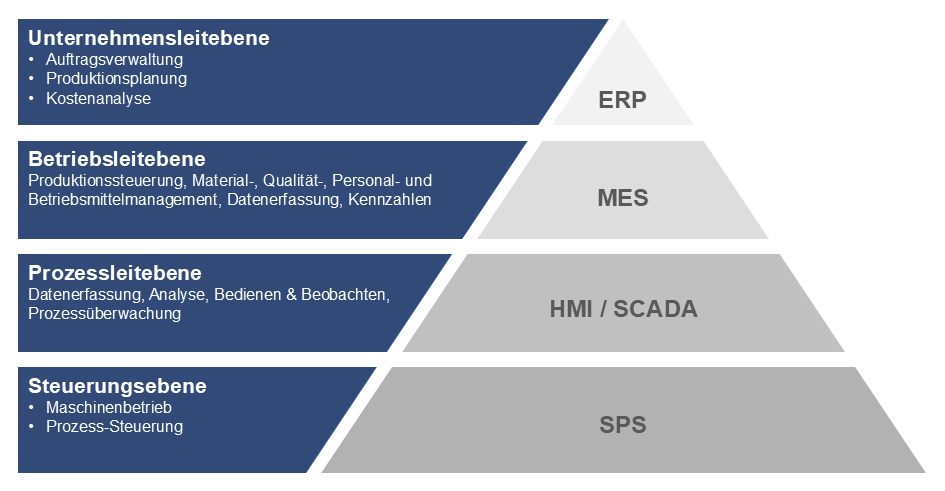

Hochvariable Serienfertigung stellt spezifische Anforderungen an Produktionssysteme. Da traditionelle "Einprodukt-Linienkonzepte" zunehmend mit flexiblen Fertigungssystemen kombiniert werden müssen, steigen auch die Anforderungen an Qualität und Ausstoß. Diese höhere Agilität erfordert intelligente Lösungen auf allen Produktionsebenen, von der Steuerungsebene bis zur Führungsebene.

Drei Säulen effizienter Produktion

1. Robuste Systemarchitektur

Ein Schlüsselfaktor für ein effizientes produktionsorientiertes IT-System ist die konsequente Reduzierung von Schnittstellen. MES-Architekturen, die die Automatisierungsebene mit einschließen, haben eine 35%ige Kostensenkung bei zukünftigen Maschinenintegrationen nachgewiesen. Eine durchdachte Architektur bildet das Fundament für alle weiteren Optimierungen.

2. Daten als Quelle der Wertschöpfung

Um automatisierte Prozesse in der Serienfertigung effizient zu betreiben, ist es essenziell, alle verfügbaren Informationen zu nutzen. Standardisierte SPS-Bausteine, die in die Modulsequenz der Anlagen integriert werden können, erfüllen diese Anforderung. Die erfassten Daten stehen in Echtzeit als einheitlicher, umfangreicher Datensatz für Verarbeitung, Vernetzung und Analyse zur Verfügung.

Diese Daten können mühelos für Rückverfolgbarkeit, globale Produktionsanalyse und kontinuierliche Prozessoptimierung genutzt werden. Bei richtiger Vernetzung tragen sie erheblich zur globalen Produktionsoptimierung bei.

Dies ermöglicht es beispielsweise, Prozesswerte nicht nur als Messwert an einem bestimmten Punkt zu erfassen, sondern als Kurve kompletter Kraft-/Wegkurven, die Informationen über den gesamten Prozessablauf liefern. Zusätzlich können diese Daten mit anderen Prozessen verknüpft und analysiert werden.

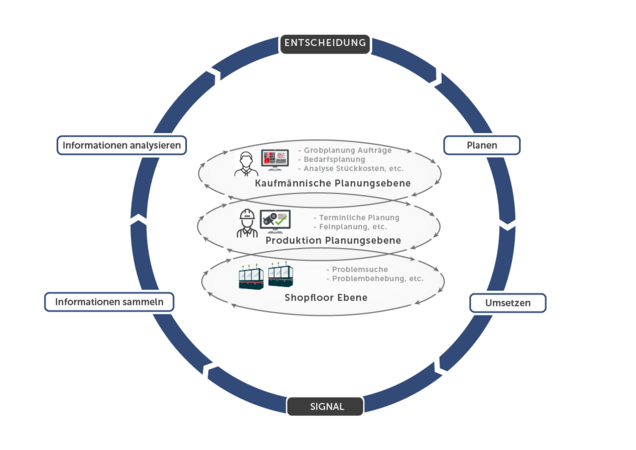

3. Faktenbasierte Regelkreise

Geschlossene, faktenbasierte Regelkreise ermöglichen kontinuierliche Verbesserung in der Serienfertigung durch Nutzung unaggregierter Daten. Entscheidungen werden basierend auf Fakten getroffen, nicht auf Annahmen. Zentrale Fragen werden beantwortet:

- Wie, wann und warum wird ein Teil zu Ausschuss?

- Warum werden Prozessgrenzen nicht eingehalten?

- Wie wird Zykluszeit verschwendet?

- Welchen Einfluss hat das Ausgangsmaterial auf Prozess und Qualität?

Wenn diese Informationen allen relevanten Mitarbeitern zur Verfügung stehen, von Bedienern und Wartungspersonal bis zur Qualitätssicherung, kann die Maschinenanlaufzeit um 25% reduziert werden. Zusätzlich kann die Anlageneffizienz um bis zu 15% gesteigert und konstant gehalten werden.

Praxisbeispiele

Echtzeit-Prozessüberwachung

Moderne Überwachungslösungen gehen weit über statistische Auswertungen oder einfache Visualisierungen hinaus. Vernetzte Prozessüberwachung, die kontinuierlich Daten erfasst und analysiert, unterstützt Maschinenbediener, Qualitätskontrolleure und Prozessingenieure.

Die grafische Darstellung von Messdaten für reguläre Mitarbeiter, nicht für Datenwissenschaftler, ermöglicht intuitive Bedienung. Auswirkungen von Maschinen- oder Rezeptparameteränderungen werden sofort sichtbar. Frühwarnsysteme können die Produktion von Ausschuss verhindern, bevor er entsteht.

Analyse auf allen Ebenen

Für Produktionsleiter ist es entscheidend, stets einen Überblick über Anlagen und Ausstoß zu haben. Webbasierte Lösungen bieten einfache KPI-Dashboards für alle Produktionsanlagen pro Produktionsbereich und ermöglichen Zugang zu detaillierten KPIs der aktuellen Schicht und Auftragsinformationen.

Visualisierungen des Anlagenstatus auf Shopfloor-Übersichten und die Verfügbarkeit historischer Produktionsdaten gewährleisten kontinuierliche Sichtbarkeit verteilter Produktionsbereiche. Online-Zugang und mobile Benachrichtigungen ermöglichen kurze Rückkopplungsschleifen für Produktionsoptimierung und schnelle Reaktionen auf Maschinenstillstände.

Fazit: Der Weg zu effizienter Produktion

Eine durchdachte Architektur, die Nutzung aller verfügbaren Daten und faktenbasierte Regelkreise sind die Schlüsselbausteine für effiziente Produktion an Hochlohnstandorten.

STIWA Shopfloor Software bietet genau diese intelligenten, vernetzten Lösungen, die Unternehmen benötigen, um im globalen Wettbewerb erfolgreich zu sein, insbesondere an Hochlohnstandorten wie Europa.

Wenn Sie Fragen haben, sind wir für Sie da!